― maone’s work ―

– maone’s work –

マオンはご依頼主様からお預かりした原型をもとに、ゴム型作成から鋳造までを行っております。

長年の研究データと熟練した技術を生かし、キャストいたします。

― Process ―

1.ゴム型作成

お客様からお預かりした原型をもとに、ゴム型を作ります。原型をゴムで埋め固めたものを2つに切り分ける作業は、熟練した技が必要となります。

2.ワックス原型取り

作成したゴム型にワックスポッドという機械を使用してワックスを流しこみ、冷やし固めて原型をと同じ形のワックス原型を作ります。

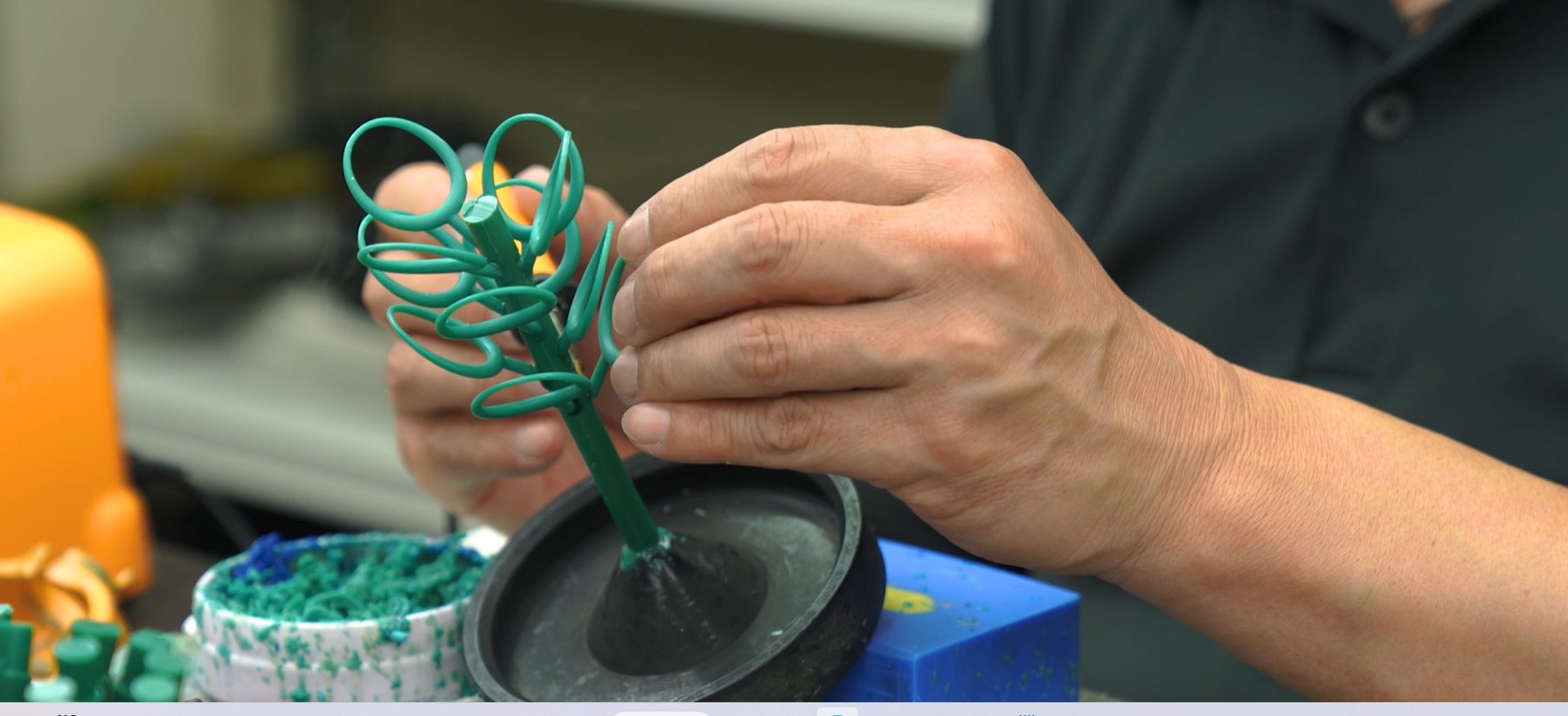

3.ワックスツリー立て

ワックス原型をワックスの棒に接着させます。この状態が木のように見えることから、これをワックスツリーといいます。削ったり、3Dプリンターで印刷したりして製作した樹脂原型などは、そのままツリーに立てて鋳造することも可能です。

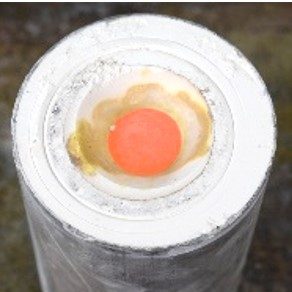

4.石膏で固める

ワックスツツリーを筒の中に入れ、石膏を流し込みます。脱泡機にかけて石膏の中の気泡を取り除き、一定時間乾燥させます。

5.脱ろう、焼成

石膏で固めたワックスツリーを電気炉に入れ一晩焼きます。石膏の中のワックスは熱で溶けて石膏型のみが残るとともに、石膏が焼き固められ鋳型が完成します。

6.鋳造

鋳型に地金を入れ、素材別に適切な温度で鋳造します。真空の状態で圧力をかけながら鋳造する真空加圧鋳造機と、遠心力で細部まで地金を行き渡らせる遠心加圧鋳造機があります。鋳造するものに合わせて使い分けます。

7.石膏を落とす

超音波洗浄、ウォータージェット、硫酸など、鋳造物に合わせ様々な方法で丁寧に石膏を落とします。石膏は酸で溶けるため、漬け置くことで細部まで綺麗に落とすことが出来ます。

8.切断

枝を切り落とすように製品部分を切断し、鋳造完了です。一つひとつ手作業で丁寧に検品をし、納品致します。

— Process —

1. ゴム型作成

お客様からお預かりした原型を元にゴム型を作ります。原型をゴムで埋め固めたものを二つに切り分ける作業は、熟練された技術が必要となります。

2.ワックス原型取り

作成したゴム型にワックスポットという機械を使用してワックスを流し込み、冷やし固めて原型と同じ形のワックス原型を作ります。

3.ワックスツリー立て

ワックス原型をワックスの棒に接着させます。この状態が木のように見えることから、これをワックスツリーといいます。3Dプリンターで印刷した樹脂原型などはそのままツリーに立てて鋳造することも可能です。

4.石膏で固める

ワックスツリーを筒の中に入れ、石膏を流し込みます。脱泡機で石膏の中の気泡を取り除き、ワックス原型に石膏を密着させ、一定の時間寝かせて乾燥させます。

5.電気炉で焼く

石膏で固めたワックスツリーを電気炉に入れ、一晩焼きます。石膏の中のワックスは熱で溶けて石膏型のみが残ると共に、石膏が焼き固められて鋳型が完成します。

6.地金を流し入れる

鋳型に地金(合金)を入れ、素材別に適切な温度で鋳造します。真空の状態で圧力をかけながら鋳造する”真空加圧鋳造機”と、遠心力で細部まで地金を行き渡らせる”遠心加圧鋳造機”があります。鋳造するものに合わせて使い分けます。

7.石膏を落とす

超音波洗浄、ウォータージェット、硫酸など、鋳造物に合わせ様々な方法で丁寧に石膏を落とします。石膏は酸で溶けるため、漬け置くことで細部まで綺麗に落とすことが出来ます。

8.切断、検品

鋳造物がツリー状になっているため、枝を切り落とすように製品部分を切断し、完成です。

一つひとつ手作業で丁寧に検品をし、納品いたします。

— Machine —

― Machine ―